Меню сайта

- Управление персоналом в условиях кризиса

- Совершенствование оперативного управления

- Управление мотивацией персонала

- Формирование кадровой политики на предприятии

- Формирование организационной культуры предприятия

- Изучение деятельности туристических фирм в России

- Метод последовательных сравнений

- Изучаем менеджмент

Макропроектирование участка

) Годовой эффективный фонд рабочего времени, час:

![]() , где

, где

D - количество рабочих дней в году, D=261,

f - продолжительность смены, f =8ч

C - число смен в сутки, C=2,

Kp - средний коэффициент сокращения фонда времени на плановый капитальный ремонт (0,96)

Fэ =261*8*2*0,96 = 4008,96 ч.

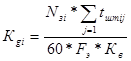

2) Показатель относительной трудоемкости детали-представителя

,

,

где

![]() - штучное время обработки i-ой детали по j-ой операции.

- штучное время обработки i-ой детали по j-ой операции.

![]() - средний коэффициент выполнения норм времени (1,1)

- средний коэффициент выполнения норм времени (1,1)

Для расчета необходимого количества производственных участков, рассчитываем показатель относительной трудоемкости по типо-группе деталей:

![]() , где

, где

![]() - количество деталей, входящих в данную типо-группу.

- количество деталей, входящих в данную типо-группу.

Расчет всех показателей осуществляется в Форме 1.

Вывод:

Так как показатель относительной трудоёмкости по типогруппе деталей находиться в диапазоне от 1,69 до 9,75 , то все наши детали находятся в одной типогруппе. Далее, мы суммировали показатель относительной трудоёмкости по группе деталей(![]() ) и смогли установить, что для производства наших деталей нам понадобиться создать 3 участка при норме управляемости в 20 станков, но для достижения этого показателя были приняты решения по изменению количества деталей в некоторых комплектах.

) и смогли установить, что для производства наших деталей нам понадобиться создать 3 участка при норме управляемости в 20 станков, но для достижения этого показателя были приняты решения по изменению количества деталей в некоторых комплектах.

В большинстве случаев одной группы деталей не достаточно для формирования участка, поэтому нам необходимо выбрать другие группы, руководствуясь при этом показателем меры близости.

-й этап. Расчет меры близости между базовой деталью-представителем и другими деталями-представителями

Расчет осуществляется на основе метода распознавания образов с помощью потенциальной функции, которая определяет меру близости между деталями-представителями. Эта функция имеет следующий вид:

![]() ,

,

где

![]() - квадрат меры расстояния между базовой деталью-представителем (хi) и другими деталями-представителями (xj), которая рассчитывается на основании кодов, занесенных в форму 1, по следующей зависимости:

- квадрат меры расстояния между базовой деталью-представителем (хi) и другими деталями-представителями (xj), которая рассчитывается на основании кодов, занесенных в форму 1, по следующей зависимости:

R²(XiXj)=(X1i-X1j)²+ (X2i-X2j)²+ (X3i-X3j)²+…+ (Xni-Xmj)², где

(X1i-X1j)²-разность кодов между базовой деталью-представителем (Хi)и другими деталями-представителями (Xj) по признакам Р1 Р2 Р4 Р5.

Значение коэффициента пропорциональности λ выбирается один раз для всей совокупности деталей-представителей, исходя их следующего алгоритма:

Расчет меры расстояний и меры близости осуществляется в Форме 2. Базовая деталь-представитель записывается первой строкой, последовательность остальных деталей-представителей может быть произвольной.

Вывод:

Деталь Цоколь была выбрана нами в качестве базовой на основе анализа основного технологического процесса. Эта деталь имеет наибольшее количество сходных по технологическому процессу операций.

Рассчитав меру близости, мы определили, что еще 4 детали находиться с базовой в диапазоне 15% близости (стакан, цилиндр фокусированный, конус).